Como fabricar o trocador de calor de casco e tubo II

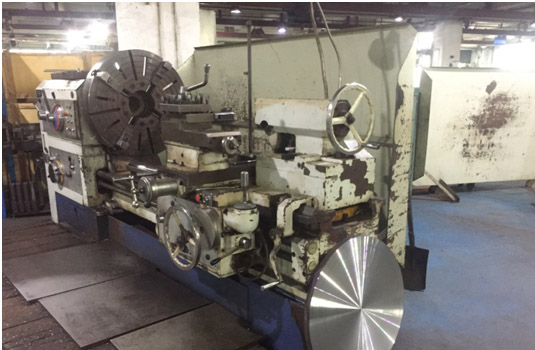

4. Usinagem: depois de verificar se a dimensão (diâmetro externo, espessura) e o material da chapa de tubo atendem aos requisitos do desenho, a rugosidade da superfície da chapa de tubo usinada não deve ser maior que 25 μ m e o plano da chapa de tubo deve estar visível.

5. Processamento do furo da placa do tubo: Depois que o orifício da placa do tubo do trocador de calor for finalizado pelo centro de usinagem CNC, verifique se o orifício da placa do tubo fica na vertical da superfície de vedação da placa do tubo e se não é permitido que a superfície do furo tenha traços longitudinais de continuidade, de modo que para garantir a vedação eficaz após a expansão mecânica do tubo de troca de calor e do orifício da placa do tubo.

5. Fabricação e montagem da placa defletora : o conjunto da placa defletora é dividido em dois tipos, tipo I e tipo espiral. Após a montagem, o conjunto da placa defletora é revestido com uma concha para garantir que as placas superior e inferior se ajustem à parede da concha e a folga não exceda 3 mm, para evitar a influência de inundações de água e garantir o desempenho da troca de calor.

6. Montagem e soldagem da tampa final: solda dentro e fora para garantir a força de soldagem do orifício do tubo. Reduza a taxa de vazamento da solda.

7. Soldagem de placa e invólucro de tubo: monte de acordo com os requisitos do processo para garantir a concentricidade e a perpendicularidade da placa do tubo, do cilindro e do tubo de troca de calor. Todas as soldas e orifícios de tubos devem ser soldados por soldagem com gás carbônico, e a soldagem deve ser realizada em estrita conformidade com os requisitos do cartão do processo de soldagem do produto.

8. expansão do tubo: adote a máquina alemã de expansão de tubos de controle numérico da Technodata, expansão mecânica da força de expansão do rolamento, para garantir o desempenho da vedação após a expansão da posição de expansão do tubo do trocador de calor.

9. Teste de estanqueidade ao ar: monte todos os orifícios do tubo, encha nitrogênio ou ar comprimido seco para realizar o teste de estanqueidade do ar em todos os orifícios e soldas do lado do invólucro e mantenha a pressão por 24 horas sem queda de pressão.

10. Montagem: monte a tampa da extremidade após a detecção de vazamento da posição do tubo expandido, o evaporador de vários sistemas e realize o teste de interferência do sistema adjacente e mantenha a pressão por 12h para garantir a perda de queda de pressão.

11. Instalação da base de suporte: o compressor dobrado, a caixa elétrica, o filtro e outros suportes devem ser montados e soldados de acordo com o tamanho exigido pelo desenho.

13. Embalagem e entrega: Depois que os produtos são pintados, montados e embalados em caixas de madeira, eles estão prontos para serem entregues.

Categorias

Novo Blog

Copyright © 2015-2025 H.Stars (Guangzhou) Refrigerating Equipment Group Ltd.

/ Blog / Mapa do site / XML